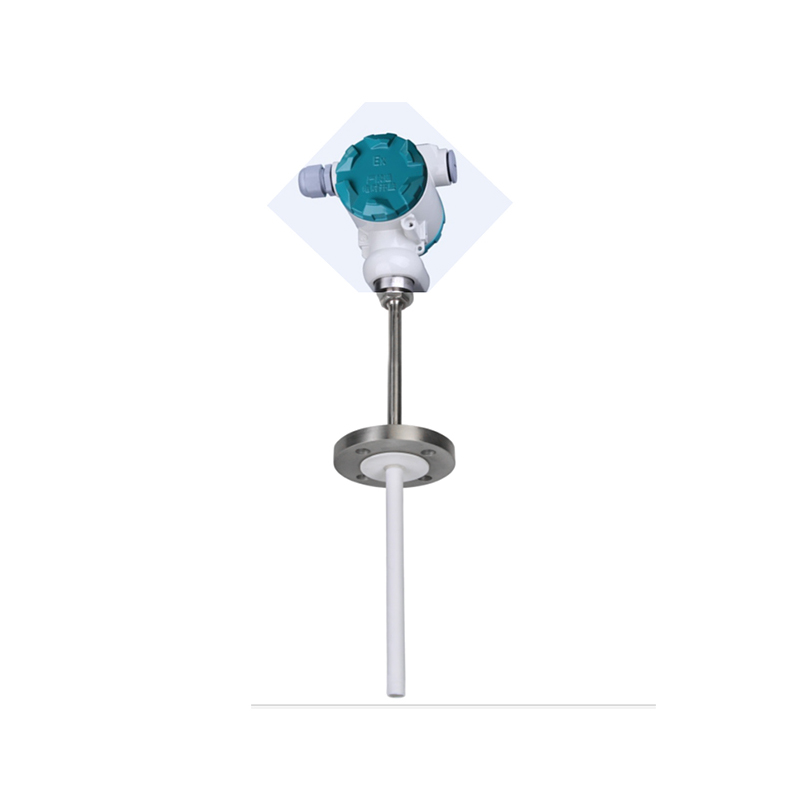

RTD snímače sú elektronické zariadenia používané na monitorovanie teploty plynov alebo kvapalín. Prichádzajú v rôznych typoch vrátane tenkého filmu, medi a niklu. Niektoré typy používajú referenčný odpor, zatiaľ čo iné používajú konfiguráciu s tromi zvodmi. Tieto snímače sú zvyčajne založené na odporovom princípe a používajú sa v mnohých rôznych priemyselných odvetviach.

Konfigurácia s tromi zvodmi

Najbežnejším typom snímača RTD je trojvodičová konfigurácia. To poskytuje dobrú kombináciu pohodlia a presnosti. Aj keď nemusí byť presné pre merania absolútnej teploty, kompenzuje chyby spôsobené odporom elektródy.

Prvým krokom pri trojvodičovom zapojení je meranie odporu vodičov. V tomto prípade sa odpor vodičov pridáva k odporu RTD. V dôsledku toho sa vypočíta odpor generovaný v obvode.

Druhým krokom je odčítanie odporu vodičov od odporu RTD, aby sa získala skutočná hodnota RTD. Toto je najlepší spôsob, ako dosiahnuť skutočné merania RTD.

Nevýhodou tejto metódy je, že je účinná len pri meraní na krátke vzdialenosti. Aby sa zabezpečila minimálna chyba, všetky vodiče by mali mať rovnakú dĺžku. Ak je jeden z vodičov kratší, chyba merania bude väčšia.

Ďalšou výhodou tejto konštrukcie je, že pokles napätia nie je ovplyvnený odporom vedenia. Dôvodom je, že prúdy poľa sú dobre prispôsobené. Odpor olova však môže byť problémom, keď je potrebný veľký odpor.

Nakoniec, dvojvodičová konfigurácia je najjednoduchšia zo všetkých troch. Toto nie je veľmi účinné v aplikáciách s vysokým odporom, ale funguje dobre, keď sa používa s kompenzačnou slučkou.

Zatiaľ čo dvojvodičová konfigurácia je najjednoduchšia, je tiež najmenej efektívna pri poskytovaní najpresnejších výsledkov. Pri meraní teploty vám tento dizajn môže poskytnúť prehnané hodnoty kvôli dodatočnému odporu vodičov.

meď alebo nikel

RTD snímače sa používajú na meranie teploty v rôznych priemyselných aplikáciách. Sú spoľahlivé v náročných podmienkach. Tieto prístroje fungujú na jednoduchom princípe prenosu tepla do rezistora. So zvyšujúcim sa teplom sa zvyšuje aj odpor.

V závislosti od typu kovu použitého na výrobu RTD sa pomer odporu k teplote bude meniť. Vo všeobecnosti platí, že čím vyšší odpor, tým presnejšie čítanie. Presnosť však môže byť ovplyvnená aj kvalitou drôtu použitého na výrobu RTD.

Meď a nikel sa bežne používajú v snímačoch RTD. Oba sú relatívne lacné a ponúkajú dobrú linearitu a odolnosť proti korózii. V porovnaní s platinou strácajú pri vysokých teplotách presnosť.

Meď je stabilnejšia ako nikel. Bežne sa používa na meranie teploty vinutia motorov a generátorov. Platina je na druhej strane imúnna voči oxidácii a korózii.

Meď je lacnejšia v porovnaní s inými prvkami RTD. Vďaka tomu je obľúbenou voľbou. Zvyčajne sa meď používa na aplikácie pri nízkych teplotách a nikel na aplikácie s vysokou teplotou.

Nikel je chemicky inertný kov. Je to relatívne lacný kov vhodný pre menej kritické priemyselné aplikácie. V porovnaní s inými kovmi má veľmi úzky teplotný rozsah.

Krivka odporu pre každý kov sa líši v závislosti od čistoty kovu. Preto je dôležité vybrať komponenty s vysokým pomerom odporu. Vyššia hodnota R0 uľahčí presné meranie odporu.

Platina má veľmi vysoký teplotný koeficient. Môže byť vyrobený pomocou dvoch alebo troch drôtov. Hoci platina môže byť veľmi drahá, je to materiál voľby pre RTD.

film

Tenkovrstvové RTD snímače sa používajú na meranie teploty v rôznych oblastiach. Sú odolné, robustné a cenovo výhodné riešenie. Typy a veľkosti rezistorov sú dostupné v širokej škále a môžu byť flexibilne navrhnuté pre mnoho rôznych aplikácií.

Typicky je tenká vrstva kovu umiestnená na keramickom substráte. Substrát je potom mikropotiahnutý skleneným povlakom pre extra robustnosť. Okrem toho sa na kovové puzdro zvyčajne nanáša ochranný povlak.

Odporový drôt je potom formovaný do malých cievok a namontovaný v keramickom tele. To poskytuje minimálne mechanické namáhanie a umožňuje presné merania.

Platina sa bežne používa pri konštrukcii RTD snímačov. Sú známe svojou vysokou linearitou, čo znamená, že zmena odporu presne zodpovedá zariadeniu. Čistota platiny však môže ovplyvniť presnosť odčítania.

Meď je ďalším bežne používaným materiálom pri konštrukcii snímačov RTD. Má dobrú linearitu a dobrú odolnosť proti korózii. Má však obmedzený teplotný rozsah.

Nikel sa používa aj pri konštrukcii RTD snímačov. Nikel má dobrý elektrický odpor, ale jeho linearita je mierna.

Platina je najpresnejšia voľba s najväčším kladným teplotným koeficientom. Dostupné sú aj medené a niklové komponenty, ale ich zmena odporu nie je konzistentná pri vyšších teplotách.

Studený spoj snímača RTD je zvyčajne kovový plášť vyrobený z Inconel alebo nehrdzavejúcej ocele. Pre studený spoj snímača sú k dispozícii rôzne zástrčky alebo konektory. Tieto sú zvyčajne spojené so snímacím prvkom pomocou spájkovania alebo spájkovania.

Tenkovrstvové snímače RTD môžu byť vyrobené s plášťom z nehrdzavejúcej ocele s priemerom 2 mm. Tieto súčiastky sa potom dokončia laserovým orezávaním, zváraním alebo sieťotlačou.

Referenčný odpor

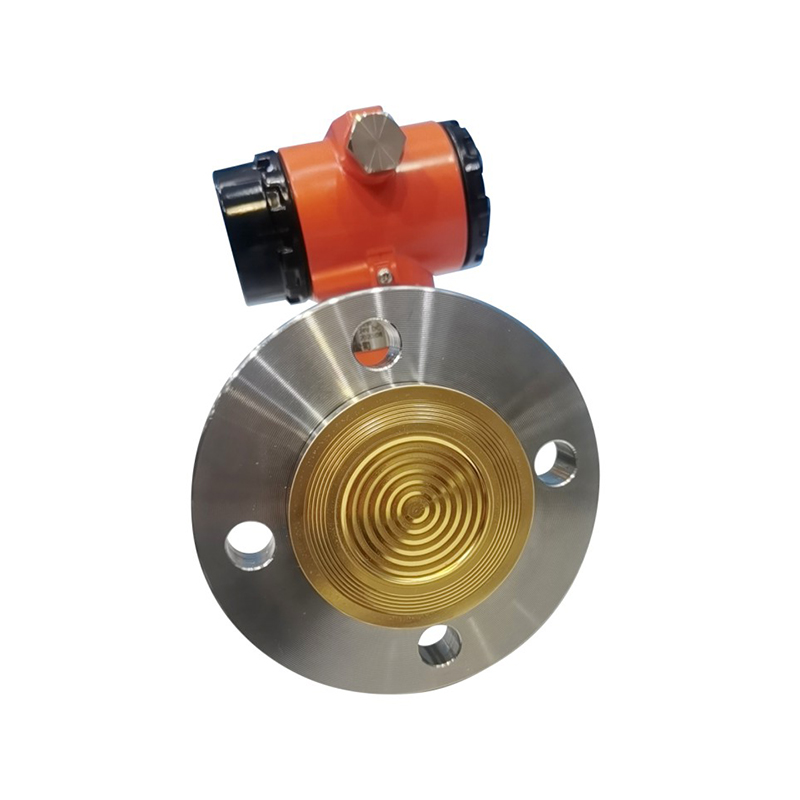

Referenčný odpor snímača RTD je dôležitou súčasťou systému merania teploty. Senzor mení odpor podľa teploty a zariadenie meria tento odpor, aby vytvorilo napätie naprázdno. K dispozícii je niekoľko štandardných hodnôt odporu, ktoré sa líšia v závislosti od typu použitého RTD.

Najbežnejšia hodnota nominálneho odporu je 100 ohmov. Platina je bežným základným materiálom pre RTD vďaka svojej chemickej odolnosti a stabilite. Má široký rozsah prevádzkových teplôt.

Platina je široko štandardizovaná a menej náchylná na kontamináciu. Teplota súčiastky však môže ovplyvniť presnosť merania. Okrem toho je platinový drôt veľmi čistý a má vynikajúcu reprodukovateľnosť elektrických charakteristík.

Mnoho aplikácií vyžaduje viacero RTD. Vzhľadom na zložitosť RTD je dôležité pochopiť, ako ich správne riadiť.

Jednou z najbežnejších metód je použitie zdroja prúdu. To umožňuje priamu kompenzáciu poklesu napätia. Metódy rozhrania však musia byť prispôsobené aplikácii.

Ďalšou metódou je použitie dvojvodičového rozhrania. Dva vodiče pripájajú napájanie k RTD. Vodiče tiež prispievajú k odporu obvodu. Tieto vodiče však môžu mať významný vplyv na presnosť odčítania.

Pri výbere dvojvodičového rozhrania musí projektant zvážiť odpor snímacieho prvku a spojovacích vodičov. Nekompenzácia odporu elektródy má za následok veľké chyby v odčítaní.

Pri rozhodovaní o rozhraní RTD by si projektant mal vybrať systém, ktorý dokáže eliminovať účinky odporu elektródy. Niektoré konštrukcie používajú štvorvodičový systém, ktorý poskytuje väčšiu presnosť pri eliminácii odporu elektródy.

Štandard tolerancie

Existuje niekoľko rôznych typov tolerančných noriem pre snímače RTD. Výber toho správneho závisí od aplikácie.

Prvým krokom je definovanie teplotného rozsahu, v ktorom plánujete senzor používať. Najčastejšie sa to dosiahne výberom materiálu na prenos tepla. Musíte tiež zvážiť typ snímacieho prvku, ktorý používate. Niektoré typy snímacích prvkov sú presnejšie ako iné.

V snímačoch RTD sa používajú dva hlavné typy drôtov. Patria sem trojvodičové pripojenia a štvorvodičové pripojenia. Obidve pripojenia vyžadujú osobitnú pozornosť vzhľadom na príslušný odpor elektródy.

Vo väčšine prípadov sú najpresnejšie RTD tie, ktoré spĺňajú jedno alebo viacero z nasledujúcich kritérií. Vo všeobecnosti platí, že čím vyššia presnosť, tým drahší snímač. Je tiež bežné nájsť snímače s zlomkovou presnosťou, ale to nie je vždy možné.

Vysoko presné RTD sa často opisujú ako zlomok presnosti triedy B. To je dobrý signál, že výrobca chápe zdroj chyby.

Samotný prvok RTD je zvyčajne vyrobený z platiny alebo platinového tenkého filmu. Má teplotný koeficient 0,385 ohmov na stupeň Celzia. Aj keď sa to môže zdať zrejmé, v skutočnosti existuje veľa variácií tohto teplotného koeficientu.

Jednou z najčastejšie používaných tolerančných noriem pre snímače Pt100 je krivka DIN. Táto krivka definuje odporovú a teplotnú charakteristiku 100 O snímača.

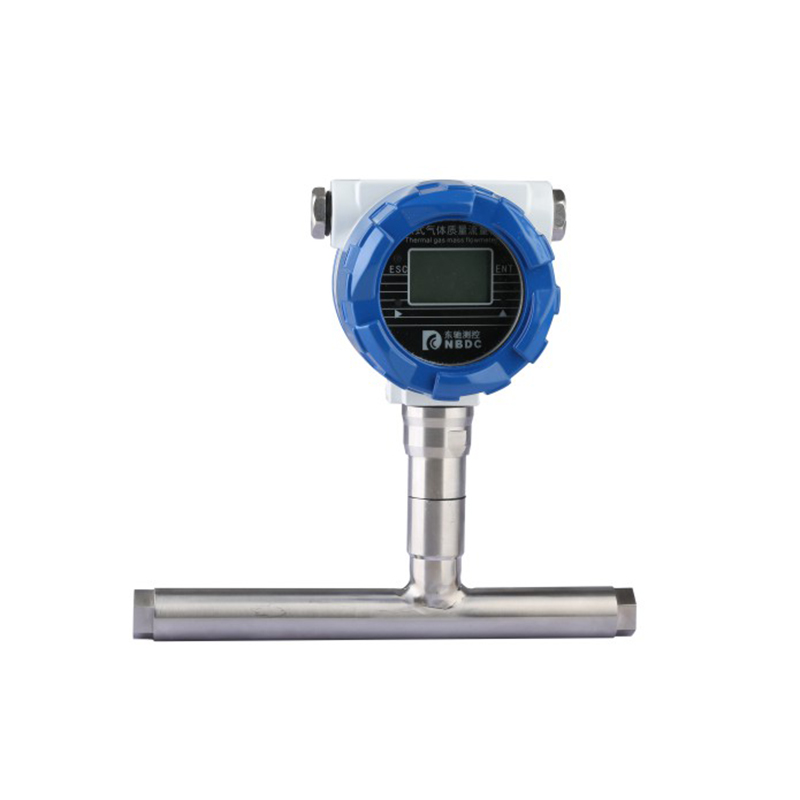

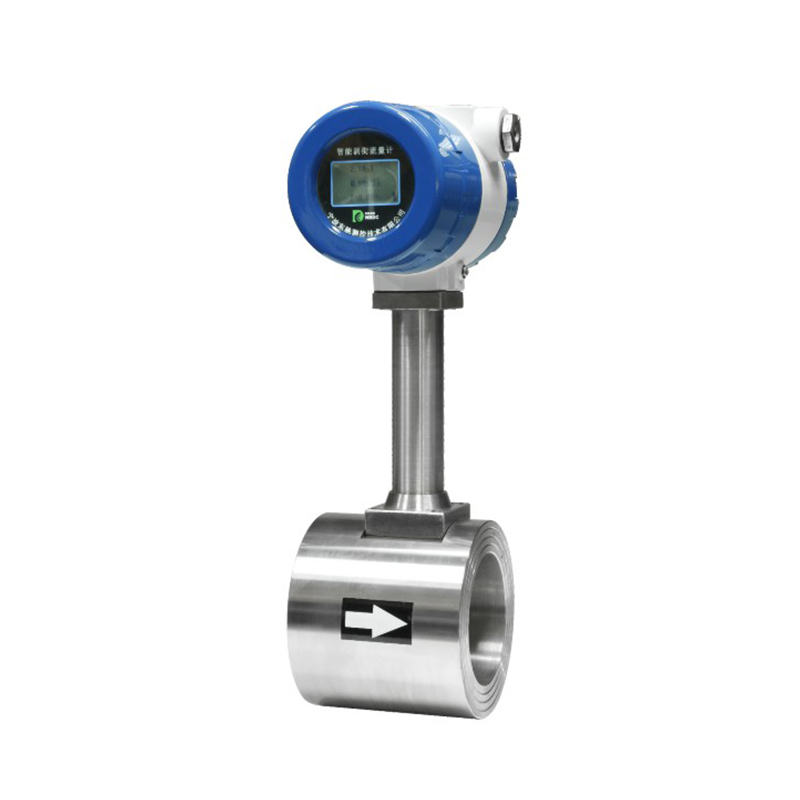

Elektromagnetické prietokomery

Elektromagnetické prietokomery Máme moderné a kompletné špičkové testovacie zariadenia v priemysle, fyzické testovacie laboratóriá, zariadenia na automatickú kalibráciu tlaku, zariadenia na automatickú kalibráciu teploty atď. Vyššie uvedené zariadenia môžu plne zabezpečiť poskytovanie vysoko presných finálnych produktov zákazníkom a môžu zabezpečiť že zákazníci môžu splniť požiadavky na všestranné testovanie fyzikálnych a chemických vlastností materiálov, vysoko presné geometrické testovanie rozmerov atď.